上海鼎徵仪器仪表设备有限公司 满足如下标准 ASTM B117

ASTM B 368

DIN EN ISO 6270 -2

DIN EN ISO 6988

VOLVO VCS 1027 33759

VOLVO VCS 1027 33719

PV1208 PV1209 PV1210

TOYOTA TSH1555G

ASTM G85

SAE J2334

Nissan M0158 CCT-I CCT-IV

GMW 14872

GM9540P

VOLVO VCS 1027 149

VOLVO STD 423-0014

FORD CETP 00.00-L-467

VDA 233-102 -20

加速腐蚀试验

大气腐蚀

方针

没有或国家等同于这一标准。

目录 - 范围

- 装置

- 温度和湿度控制

- 盐溶液的应用

- 用于干燥湿试验对象的系统

- 盐溶液要求

- 测试对象

- 程序

- 测试对象的排列

- 试验周期暴露条件

- 试验时间

- 结果评价

- 试验报告

- 范围

本标准定义了一个加速腐蚀试验用于评估耐腐蚀性的方法,在有一个显着的环境中的金属的氯离子的影响,主要为钠氯从海洋源或冬季道路除冰盐。

该标准要使用的测试程序进行加速腐蚀试验模拟控制方式下的大气腐蚀条件。

需要一个合适的测试设备,以满足本标准的要求。

在这个标准中,测试金属材料具有或不具有腐蚀保护作用。

加速腐蚀试验室适用于:

金属及其合金

金属涂层

化学转化膜

金属有机涂层

该方法适用于比较测试在试验用表面处理系统的优化面板,特别设计的标本和组件。

- 装置

- 温度和湿度控制

环境室的设计应满足以下测试条件,控制并在测试过程中监测。

在一段持续的气候条件下,相对值的平均值的±3%的相对湿度湿度应适用,对应于zui小值在这种情况下的温度精度要求±0,6°C。瞬时zui大偏差从设置相对湿度的值为±5%,范围从50%到95%的RH在相对湿度40°C应用。

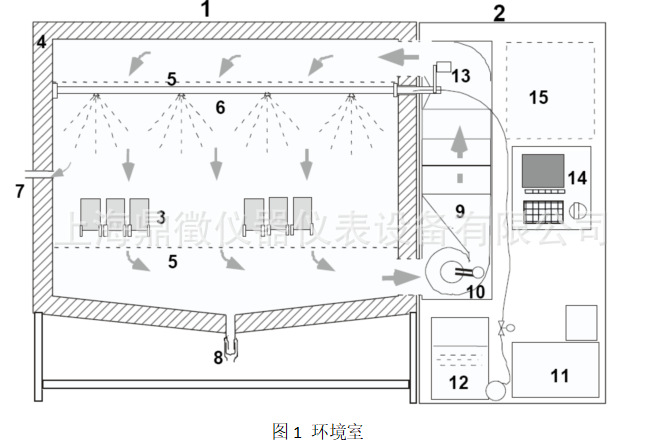

环境室必须设计成这样以便相对湿度可随相对湿度线性实时变化,在2小时内相对湿度从95%降到50%。图1为一个设计合理的环境示室。

为满足温度和湿度的精度要求,环境室应配备具有提供均匀分布的循环空气的装置,以确保变化较小的温度和湿度变化。足够的绝缘室壁和盖子是必需的,以避免这些表面上有多的凝结。

试验周期内的腔室应连续监测气候的湿度和温度水平。湿度和温度传感器

应反映气候条件非常恶劣的地区。

测量相对湿度应使用专为测量高湿度水平的湿度计

如高湿度传感器或金色镜面露点仪。温度测量应使用电阻温度计。

图1 环境室 - 试验环境室

- 机械装置

- 样品区域

- 绝缘良好的墙壁/盖子

- 空气分布板

- 带有喷嘴的摆动管/部件

- 空气吹扫口

- 出口

- 空调机组(制冷/加热/加湿)

- 湿的和干的PT100传感器(湿度传感器)

- 冷却机

- 用盐溶液+加压泵的容器

- 用于沉淀管/构件的摇摆运动的电机和连杆机构

- 控制单元

- 电子和监管设备

2.2盐溶液的应用

建议在环境室里安装一个用于盐应用的喷淋装置。

2.2.1喷涂装置

喷涂装置应能够制造精细分布,均匀的喷雾,并要求以15mm/h±5mm/h的流量喷洒。

使用喷雾时,方案不能重复使用。

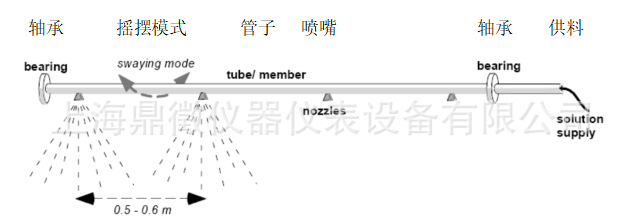

用于盐雾的装置安装在一系列的扁平喷嘴内,在这样的方式下,喷雾模式是部分重叠的,见图2。摇摆喷嘴模式下必须在试验区均匀分布盐溶液。

喷涂装置应为或内衬为耐盐溶液腐蚀的材料,建议使用塑料材料。

推荐喷嘴类型:喷涂系统射流800050vp。支持的喷嘴的C / C安装管50-60厘米(如果约1m的测试对象)

图2为一个设计合理的盐雾设施。

2.2.2浸泡盐的应用

如果喷雾设施无法提供,另一种喷雾方法是将测试对象*浸泡在盐溶液里。

这是一个不太合适的方案因为浸出量不受控制并且会有污染测试对象的风险。

镁合金和一些纯铝合金非常容易溶解其他金属离子(减少时形成阴极),不应与其他金属一起浸入。

2.2.3 用于潮湿试验对象的干燥系统

通过喷涂达到潮湿的条件后,通过过多的可见湿度所有的测试对象将被干燥以

便恢复气候控制。因此,气候室应配备一个强制气流干燥系统。

强制干燥的过冷和加热内循环流量优先安排。另外,可以通过让强制流进行干燥

预热空气通风室。对于一个气候室的体积1-2

立方米的气流率推荐为50 - 100升/秒。强迫气流不得预先加热到这样的温度水平,40°C的温度将超过。

如果润湿是通过在盐溶液中浸泡,并在环境条件下干燥,这可能是允许的。

2.4 盐溶液要求

试验方案应当由氯化钠溶于去离子水的浓度为1.0±0.1%(重量)。盐可以允许

氯化钠中含以下量的杂质:

铜 0.001%

镍 0.01%

0.1%

干盐的污染总量不得超过重量的0.4%。

1% NaCl溶液应酸化1x10-4m氢离子浓度。这是zui的一个标准,向10 L盐溶液里加入1毫升0.5 M的H2SO4溶液,这将产生一个pH约为4.2。

当使用自动喷雾,该解决方案不能重复使用。当使用手动浸泡时,zui在每次浸泡前重新商榷解决方案。

作为一个规则,不同类型的测试材料不应沉浸在同一个溶液里。油漆涂锌或冷轧钢,可以在一起。这也适用于当不同的材料被集成在同一个测试对象上。

- 测试对象

测试对象的数量和类型以及它们的形状和尺寸应根据所测试的材料或产品的规格进行选择。当没有时,这些细节需有关双方达成一致。

对于每一系列的测试对象,数据记录应保持包括以下信息:

- 待检验材料规范。

- 如果试样涂层受到损伤,应描述损伤的形状和位置,以及损伤是如何造成的。测试过程中损伤部位的定位也应。

- 描述测试对象在试验前应做的准备工作,包括样品的清洁和边缘的保护。

- 与试验样品进行比较的参考材料或材料的信息。

- 测试对象是如何进行检查的,哪些属性是要进行评估的,请参见第5节。

- 过程

- 测试对象的排列

测试对象应放置在机柜上,保证测试表面向上。暴露在机柜中的试验表明角度是很重要的。对于扁平的测试对象,测试表面倾斜的角度zui是垂直方向的

15°±5°。在不规则表面的情况下,例如整个组件,这个角度应尽可能紧密地粘附。

试验对象的看台应放置在气候室的同一水平上。看台上应采用惰性的非金属材料,如玻璃,塑料或适当的涂层木材。如果需要悬浮试验对象,使用的材料不应为金属,应为合成纤维,棉螺纹或其他惰性绝缘材料。

看台上的设计应以这样一种方式,即不阻碍气流的流动,并能使排水正常。

- 试验周期暴露条件

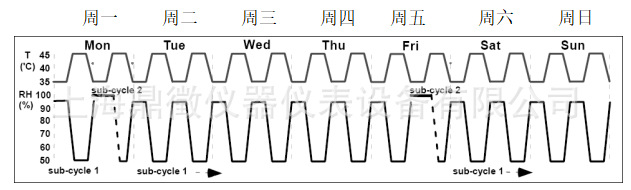

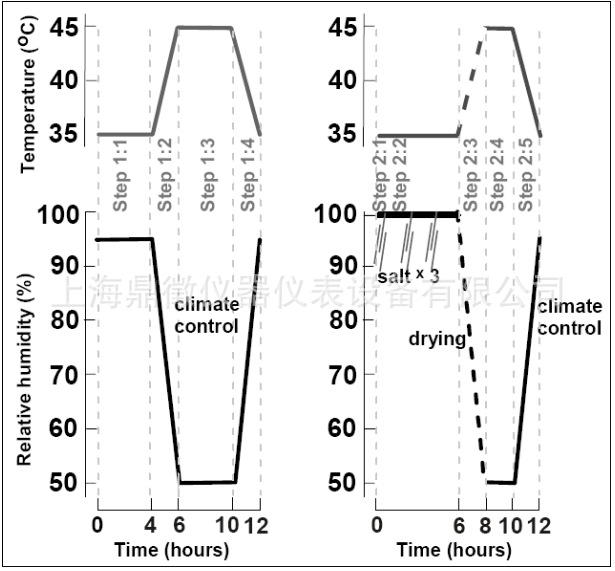

一周主要测试循环(图3a)是由二个12小时的子周期,一个循环周期控制湿度;子周期1(图3b),其他包括含盐的应用,子周期2(图3c)。

- 子周期1

主要的周期基本上是建立在重复子周期1。

步骤1.1

在35°C和95%相对湿度的恒定条件下持续4小时。

步骤 1.2

温度从35°C增加到45°C,同时相对湿度从95% RH到50% RH,时间为2小时。

步骤 1.3

在45°C和50%相对湿度的恒定条件持续4小时。

步骤 1.4

温度从45°C降低到35°C,同时相对湿度从50% RH到95% RH,时间为2小时。

- 子周期2

在周一和周五,子周期1变为子周期2。

步骤 2.1

用盐溶液喷洒15分钟。

步骤 2.2

在35℃和一个相对湿度设定为95%~99%RH的条件下保持1小时45分钟,使测试对象保持潮湿。

步骤 2.1和2.2再重复两次总共6小时。

步骤2.3

干燥的测试对象,在一个相对湿度设定点50%,温度从35°C到45°C,时间为2小时。的湿度水平应在2小时内达到要求,离开测试对象和室内都不能有可见的湿度。

步骤 2.4

在2小时内保持45℃和50%的RH。

步骤 2.5

温度从45°C降低到35°C,同时相对湿度从50% RH到95% RH,时间为2小时。

一个简单但不太好的使用盐溶液喷洒测试对象的替代方法,就是在室外

手动将测试对象浸泡在盐溶液里。在这种情况下建议将步骤2.1至2.3替代为:

步骤 2.1a

将测试对象从气候室中取出,并将其浸入盐水中15分钟。拿出后,

手动使用盐溶液喷洒试验对象以便恢复表面的液滴。

步骤 2.2a

使过量的液体流出并将试验对象放回试验室中,保持35℃和相对湿度设定点95% - 99%RH,持续1小时45分钟。

步骤2.1和2.2再重复序列两次,总湿度时间6 小时。

步骤2.3a

如果气候室不配备强制空气干燥系统,手动干燥允许提供的温度不能超过40°C,测试对象在2小时内不用控制可见的液滴。

图3a

图3a 完成一周气候循环

图3b 子循环1:

12小时控制温度和湿度变化的编程

- 试验持续时间

测试持续时间应确定由所涵盖的材料或产品正在测试的规范。如果没有,测试期间将由订购方和质检部门同意。

以下为不同材料耐腐蚀性评价的试验时间推荐。

在一般情况下,一个6周的试验应该足以将任何裸露的金属(合金)或金属保护的薄转换涂层或金属,无机或有机涂层进行排列。一个12周的测试推荐将高品质的涂层系统进行排列。

表1说明了如何根据这个标准测试建议的期间涉及到两种不同类型的现场暴露试验条件,冷轧碳钢、纯锌的情况下(99.9%)。

| 被测材料 | 试验后金属质量损失的腐蚀速率(um) | | 通过这个标准 | 2年整车试验

垂直暴露,哥德堡 | 通过IS0 9223腐蚀性C5等级,*年的数据 | | 冷轧碳素钢 | 170-190 (6周暴露)

320-380(12周暴露) | 80-150 | 80-200 | | 纯锌 | 6-8 (6周暴露)

12-16(12周暴露) | 5-8 | 4.2-8.4 |

- 结果的评估

很多不同的测试结果的评估标准可以用来满足特殊要求,比如: - 测试外观

- 粘附性能的改变

- 腐蚀缺陷的数量和分布,也就是,麻点,裂缝,起泡等等。

- *个外观腐蚀信号的时间

- 重量改变或麻点深度

- 机械性能改变

- 划线的观察

- 测试报告

测试报告应提供下列信息 - 参考本标准

- 参考使用的盐的方法包括实验设备

- 测试件的描述

- 测试件的准备的描述

- 循环数或实验时长

- 任何和规定测试方法的偏差

- 根据标准第5组测试件的zui终评估的测试结果

|