GB/T1768-2006色漆和清漆/耐磨性的测定/旋转橡胶砂轮法本标准等同采用标准 ISO7784-2:1997«色漆和清漆 耐磨性的测定 第2部分:旋转橡胶砂轮法»(英文版) 。

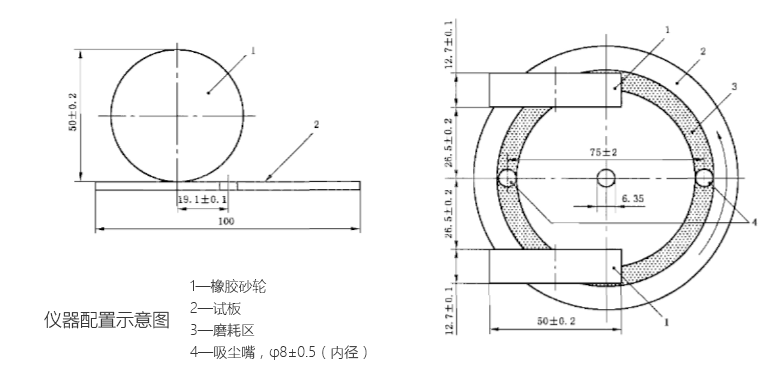

为便于使用,对于 IS07784-2 : 1997,本标准做了下列编辑性修改: a) 删除了标准的前言和引言 i b) ISO7784-2.1997的规范性引用文件中引用的 IS06507-1:1982在标准文本中没有引用,故本标准第2章不再引用该标准1 c) IS07784-2:1997中所引用的 IS02808目前已有全新版本 ISO2808:1997(原来未发布) ,故本标准直接引用了 IS02808:1997; d) 7.2的注中增加了目前国内常用的圆形试板尺寸 ;100 mm; e) 将标准附录 B中校准用砂纸[符合欧洲磨耗品生产商联合会(FEPA)出版的磨粒大小标准43-GB-1984 P系列中的 P180号]改为符合 GB/T9258. 2-2000中相应规格的砂纸, f) 增加了参考文献,将资料性附录中引用的文件 GB/T9258. 2-2000列出, g) ISO7784-2:1997中所引用的 IS048:1994在标准文本中没有引用而仅在资料性附录中引用,故本标准第2章不再引用该标准,而在參考文献中列出等同采用该标准的 GB/T6o31-1998; h) 去掉了磨耗试验使的脚注,因为符合标准要求的仪器目前在国内已能很方便地购得, i) 根据试验时的实际情况,对标准中来表述清楚的内容稍作补充:对機胶砂轮的脚注作了修改,増加了5. 3的注,8,3. 2, 1的注。 本标准代替 GB/T 1768-1979 ( 1 98 9) «漆膜耐磨性测定法» 。 本标准与前版 GB/T1768-1979(1989)的主要技术差异为: 一结果表示的方法不同 。 本标准第 3章规定耐磨性可以是以经过期定次数的摩擦循环后漆膜的质量损耗来表示,也可以是以磨去该道涂层至下道涂层或底材所需要的循环次数来表示,而前版仅规定耐磨性是以在一定的负載下经规定的磨擦次数后漆 膜的质量损耗来表示, 一在5. 1. 1中增加了磨耗试验仪转台的转速为(60±2)r/min的规定 一在5. 1. 2中改变了橡胶砂轮厚度、新橡胶砂轮外径以及使用中様胶砂轮的小外径的尺寸规定 i増加了对安装后的两个橡胶砂轮内表面之同的距离、通过两个橡胶砂轮转轴的轴线与转台的中心轴线之l可的距高等内容的规定, 一在5, 1. 2中增加了对橡胶砂轮使用期的规定, 一在5. 1. 4及图1中増加了对两个吸生嘴的口径、相对位置及距高以及吸'l111嘴安装后吸生装置中的气压等内容的规定, 一在5. 1. 3及5. 2中增加了对磨耗试验仪的计数器、.破码等内容的规定; 一本标准5. 3规定采用整新介质来整新砂轮,而整新介质的选择应根据所选的橡胶砂轮而定,前版规定新砂轮用砂轮修整机整新, l日砂轮用 o号金刚砂布整新, 一在8. 3. 2. 4中增加了每运转5oo转后都要来用整新介质来整新橡成砂轮的规定, 一本标准7. 1规定底材可以选用 IS01514: 1993中规定的底材,如有可能,尽可能使用与实际使用时相同类型的材料,但应平整无变形,而前版規定底材为玻璃板, 一在附录 B中増加了対磨耗试验仪进行校准的方法的规定, 一在5.5中天平精度由1 mg改为 0. 1 mg, 一本标准8. 4. 2规定仅在涂层表面因桔皮、刷痕等原因而不规则时,才需在测定前先预磨50转 而如果进行了这一操作,需在报告中注明,前版期定每块样板试验前都要先预磨50转,且没有要求在报告中注明; 一本标准8. 4. 6及附录 B中 B. 3. 3规定试板及标准锌板经过磨擦后在称重前应用不起毛的纸把表面擦净,前版规定用毛笔提轻抹去浮屑, 一本标准 9. 1 规定当结果以质量损耗来表示时应平行试验三次,且取三次测定值的平均值,前版规定平行试验两次,每次测定值与平均值之差不大于平均值的7% 。 本标准的附录 A为规范性附录,附录 B和附录 C为资料性附录。 本标准由中国石油和化学工业协会提出 。 本标准由涂料和颜科标准化技术委员会归口 。 本标准起草单位:中国化工建设总公司常州涂料化工研究院、上海现代环境工程技术有限公司 。 本标准主要起草人:彭菊芳。 本标准于1979年*发布,,1989年确认,本次修订。 1 范围本标准是有美色漆、清漆及相关产品取样和试验的系列标准之一 。 本标准规定了采用橡胶砂轮并通过橡胶砂轮的旋转运动进行磨擦来测定色漆、清讓或相关产品的干膜的耐磨性的试验方法。 2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款 。 凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的全新版本 。 凡是不注日期的引用文件,其全新版本适用于本标准 。 GB/T31:86 色漆、清漆和色漆与清漆用原材料 取样(GB/T3186-2006,IS0l5528:2000,IDT) GB/T9271 色讓和清讓 标准试板(GB/T9271-l988,eqv IS01514:1984) GB/T13452.2 色漆和清漆 漆膜厚度的测定(GB/T13452.2-1992,eqvlS02808:1974) GB/T20777 色漆和清漆 试样的检査和制备(GB/T20777-2006,IS〇1513:1992,IDT) 3 原理在规定条件下,用固定在磨耗试验仪上的橡胶砂轮磨擦色法或清漆的干漆膜,试验时要在檯胶砂轮上加上规定重量的砝码 。 耐磨性是以经过规定次数的磨擦循环后漆膜的质量损耗来表示,或者以磨去该道涂层至下道涂层或底材所需要的循环次数来表示a 4 需要的补充资料对于任何特定的应用而言,本标准规定的试验方法需要用补充资料来完善 。 补充资料的条款在附录 A中列出。 5 仪器5. 1 磨耗试验仪,由5. 1. 1至5. 1.4所述部件组成(见图1)。 5. 1. 1 转合,能以(60士2)r/min的转速旋转,并且能将试板定中心安装在转合上且牢固地面定住 。 5. 1.2 两个橡胶砂轮,每个橡胶砂轮厚(12.7士0. 1)rnm。将这两个橡胶砂轮分别安装在水平转轴上并且能绕转轴自由转动。 两个橡胶砂轮内表面之问的距离为(53. 0士0. 5)mrn,假设的通过这两个转轴的轴线与转台的中心轴线之间的距高为(19, l±0. 1)mm。新的橡胶砂轮外径为(51. 6士0. 1)mm,在任何情况下橡酸砂轮的外径都不得低于44. 4 mm。 橡胶砂轮型号的选择应经有关方商定。 由于橡胶砂轮的橡胶粘结材料会逐渐变硬,因而应检査其硬度是否符合生产商规定的技术要求。 如果已超过了橡胶砂轮上生产商标注的截止日期,或者对于没有给出截止日期的自购买之日起已超过一年的,橡胶砂轮不能再使用 。 1) 根据涂料产品使用时的磨耗情况,分别进择美国 Taber Industries公司的三种型号的橡脏砂轮 CS-10F、CS-10、CS-17 或约定的磨耗作用分别与其相当的橡胶砂轮。

5. 1. 3 记数器,记录转台的循环(运转)次数 。 5. 1. 4 吸尘装置,有两个吸尘嘴。 一个吸尘嘴位于商个砂轮之问,另一个则位于沿直径方向与一个吸生嘴呈相反的位置。 两个吸尘嘴軸线之同的距离为(75士2)mm,吸尘嘴与试板之同的距离为(1~2)mm。 吸尘嘴定位后,吸尘装置中的气压应比大气压低1. 5 kPa2 ~1. 6 kPa。 5. 2 砝码,能使每个橡胶砂轮上的负载逐渐増加,大为1 kg。 5. 3 整新介质,以磨擦圆片的形式存在,用于整新橡胶砂轮。 注:应根据不同的橡胶砂轮进择不同的整新介质。 5. 4 技推板,厚度为(0. 8~1)mm,用于仪器的校准(參见附 B). 5.5 天平,精到0.1 mg。 6 取样按GB/T 3186的规定,取受试产品(或多涂层体系中每一个产品)的代表性样品。 按GB/T20777的规定,检査和制备试验样品。 7 试板7,1底材 除非另外商定,按GB/T9271的规定选择底材,如有可能,应尽量选择与实际使用时相同类型的材料。试板底材应平整且没有变形,否则受试涂层的磨耗将不均匀。 7,2形状和尺寸 试板的形状和尺寸应能使试板正确固定在仪器上,试板中心开有一个直径为6.35mm的孔a 注:常用的试板尺寸为100mmX100mm或f100mm。 7.3处理和涂装 除非另外商定,接GB/T9271的规定处理每一块试板,然后将受试产品或产品体系按规定的方法进行涂装。 7.4干操和状态调节 将每一块已涂i案的试板在规定的条件下干燥(或烘烤)并放置(如适用)规定的时同。 7,5涂层的厚度 按GB/T13452.2规定的一种方法测定于膜的厚度,以µm表示。 8 步骤8,1试验条件 除非另外商定,在温度(23±2)℃和相对湿度(50±5)%条件下进行试验。 8.2仪器的技准 校准仪器(附B中给出了校准步骤的示例)。 8.3橡胶砂轮的准备 8.3.1检査様胶砂轮是否満足5,1‘2规定的要求。 8.3.2为确保機胶砂轮的磨耗作用维持在一恒定的水平,按照生产商的规定并按8.3,2.1至8.3.2.4准备橡胶砂轮。 8.3.2.1将所选择的橡胶砂轮安装到各自的凸環架上,注意不要用手直接接触磨標面。调节橡胶砂轮上的负載至有关方商定的值。 注:組胶砂、轮上的负载用砝码的标示质量(加压臂质量与砝码自身质量之和)来表示。 8.3,2.2将整新介质圆片安装到转台上。小心放下磨擦头使様胶砂轮放在圆片上。放置好吸尘嘴,调节吸尘嘴的位置使之距高国片表面约1mm。 8.3.2.3将计数器设定为零a 8.3.2.4打开吸尘装置然后启动转台。将橡胶砂轮在整新介质圆片上通转规定的转数来整新橡胶砂轮。 注:常用的转数是50转。 在测试毎个试样前以及每运转500转后都要以这种方式整新橡胶砂轮,使磨掠面刚好呈圆柱形,并且磨擦面与側面之同的边是観利的,没有任何弯曲半径。*使用前要整新新的様胶砂轮。 8.4测定 8.4.1除非另外商定,将涂膜试板在温度(23±2)°C和相对湿度(50±5)%条件下状态调节至少16h。8.4.2如果涂层表面因描皮、刷痕等原因而不规则时,在测试前要先预磨50转,再用不起毛的_纸擦净。如果进行了这一操作,则应在试验报告中注明a 8.4.3称重状态调节后的试板或已预磨并用不起毛的纸擦净的试板,精到0.1mg,记录这一质量。8.4.4将试板固定在转台上,把磨據头放在试板上,放好吸尘嘴。 8. 4. 5 将计数器设定为零,打开吸尘装置,然后启动转台 。 8. 4, 6 经过期定的转数后,用不起毛的紙将残留在试板上的任何琉松的磨屑除去,再次称量试板并记这一质量 。 检査试板看涂层是否被磨穿 。 8. 4. 7 通过以一定的问隔中断试验来更精地测量磨穿点并计算经过规定转数的磨擦循环后的平均质量损耗a 8. 4. 8 在另外两块试板上重复8‘4. 2至8. 4, 6的步骤并记录结果。 9 结果表示9. 1 对每一块试板,用减量法计算经商定的转数后的质量损耗 。 计算所有三块试板的平均质量损耗并报告结果,精到1 mg。 注:也可计算中断试验的每个同隔的质量损耗。 9. 2 计算法层或多涂层体系中的面涂层被磨穿所需的平均转数 。 注: 抹层磨穿后,质量损耗受底材磨损的影响. 10 精密度参见附录 C。 11 试验报告试验报告至少应包括下列内容: a) 识别受试产品所必要的全部细节, b) 注明参照本标准 c) 补充资料的条款见附录A, d) 注明为补充上述 c)项资料所參照的标准或国家标准、产品规格或其他文件; e) 橡胶砂轮的负载及所用.橡胶砂轮的类型, f) 第9章所指出的试验结果, g) 表面是否因为不规则而进行预磨, h) 与规定的试验方法的任何不同之处; i) 试验目期。 附 录 A (规范性附) 需要的补充资料 为使本方法能正常进行,应适当提供本附中所列的补充资科的条款。 所需要的资料应由有关方商定,可以全部或部分地取自与受试产品有关的标准、国家标准或其他文件。 a) 底材的材料、厚度和表面处理; b) 受试涂科施法于底材的方法,如果是多涂层体系还应包括涂层同干燥的时同和条件; c) 试验前,涂层干燥(或供烤)并放置(如适用)的时同和条件 l d) 干涂层的厚度(以µm计),按 GB/T13452. 2进行测量的测量方法以及是单一涂层;还是多涂层体系 , e) 与8. 1规定不同的试验温度和湿度。 附 录 B (资科性附录仪器的校准) B.1 总则 校准所需的辅助设施如技准板和砂纸从磨耗仪生产厂获得。通常生产厂把锌板作为校准板. B.2 仪器 仪器除符合第5章规定外,还应包括下列设施 。 B.2.1 两个橡破轮 每个棟胶轮厚(12. 7士0. 1)mm,总直径为(50. 0±0. 2)mm(包括外面包覆的棟胶条) ,轮子外周包覆一条厚6 mm、硬度为(50士5)IRHD(按 GB/T6031-1998规定进行测定)的橡胶条。将線胶轮安装在水平转轴上并能绕转轴自由旋转。 两个橡胶轮内表面之同的距离为(53. 0+0. 5)mm,假设的通过这两个转轴的軸线与转合的中心轴线的距离为(19. 1± 0, 1)mrn。 装置的质量分布应使每个橡胶轮施加在试板上的力为(110. 02)N。 B.2.2 砂纸条 宽(12-+-0.2)mm,长约175rnm。砂纸的等级应符合 GB/T9258. 2-2000的磨粒大小标准 P系列中的 P18o号。 注:也可从某些生产商她购得自粘砂纸。 B. 2. 3 双面胶带 如果买不到自粘砂纸可使用宽为(12士0. 2)mm,长约175 mm的双面胶带条。 B.3 校准步骤 B. 3. 1 除非另外商定,将砂纸、胶带(如使用)及试板在温度(23±2)℃和相对湿度(50士5) %条件下状态调节至少16 h。 B. 3. 2 将状态调节后的砂纸条用状态调节后的胶带(如必须)粘到橡胶轮的圆周上. 调整每一个条带的长度使其能盖住檔胶轮的圆周表面而没有任何重豊或问隙。 注:建议将条带切成的45°角,这样接头与様胶轮的运行方向不成直角(见图 B. 1)。 B. 3. 3 如果使用新的锌板,使用前按 B. 3. 5、B. 3. 6规定的步骤在转台上磨2oo转,然后用不起毛的纸掠净。 B.3.4 称重状态调节后的锌板,精到1 mg并记录这一质量。 B. 3. 5 在磨耗试验仪的每个臂上施加5oo g负載,将锌板固定在转台上,并将磨擦头放下置于锌板上, 放好吸尘嘴。 B. 3. 6 将计数器设定为零,打开吸生装置,然后启动转台 。 B. 3. 7 运转5oo转后用不起毛的纸清洁锌板,重新称量锌板并记录这一质量。 B. 3. 8 再进行 B. 3. 2至 B. 3. 7步骤两次,每次都使用新的砂纸条。 B. 3. 9 第3次试验后,计算这三次校准试验的平均质量损耗。 B. 3. 10 锌板的平均质量损耗应为(110士30)rng。 如果平均质量损耗超出这一范围,检査仪器并进行纠正。 附录C(资料性附录)精密度 目前还没有相关的精密度数据 如果要测定这些数据,本方法应仅在同一实验室内进行。如果再实验室间进行,使用涂层的等级评定。 |